GALVANISATION A CHAUD

La galvanisation à chaud (HDG) est également un revêtement de surface commun pour les fixations en acier. Il offre une protection très solide et durable contre la corrosion. La galvanisation à chaud des pièces en acier est normalisée selon la norme ISO 1461, mais pour les fixations, la norme ISO 10684 dédiée existe. Le processus de galvanisation à chaud est très simple: les fixations sont trempées dans un bain de zinc en fusion avec des températures de l'ordre de 455 ° C à 480 ° C et des températures élevées comprises entre 530 ° C et 560 ° C). Ensuite, les fixations sont tournées pour éliminer le zinc en excès, puis elles sont refroidies dans de l'eau pour solidifier le zinc. Ce qui reste est une couche de zinc (40 à 70 microns) à la surface des produits relativement épaisse comparée à la galvanoplastie du zinc (3 à 20 microns). Les écrous sont traités de la même manière, sauf que le filetage des écrous n'est pas encore formé. Les fils d’écrou doivent toujours être taraudés après la galvanisation à chaud. Ce taraudage laisse les filets internes exposés (non recouverts de zinc), mais n’a aucun effet néfaste sur la résistance à la corrosion, comme illustré ci-dessous. Le procédé de galvanisation à chaud est généralement considéré comme approprié pour les éléments de fixation de diamètre M8 ou supérieur.

La grande quantité de zinc offre une excellente résistance à la corrosion dans les environnements extérieurs normaux, mais l'inconvénient est que l'épaisseur de sa couche est nettement supérieure à la tolérance de jeu, ce qui pose un problème pour toutes les fixations filetées.

Pour faire face à ce problème, l'ISO 10684 propose deux solutions, qui impliquent toutes deux des modifications des dimensions des éléments de fixation filetés de base.

Une solution est un système dans lequel le diamètre du filetage après la galvanisation à chaud se Conforme à la norme ISO 965-1 classe 6h/6H. Avant la galvanisation, le filetage externe doit donc être plus fin que la classe de tolérance normale 6g (filetage trop petit). Cela signifie que, après galvanisation à chaud, les boulons correspondent à la position de tolérance 6h. Ces boulons ''isométriques'' galvanisés

chaud doivent être associés à des écrous normalement filetés après galvanisation qui répondent au

calibre ''passe'' avec la position de tolérance 6H. Cette méthode crée un filetage normal et peut donc être

Utilisée avec des écrous ou dans des trous filetés possédant le filetage isométrique standard. Les boulons sont marqués avec la classe de propriété et un "U" supplémentaire.

L'autre solution les boulons standard de la classe de tolérance de filetage 6g sont galvanisés à chaud et deviennent un filetage ''en surcote''. Ces boulons doivent être associés à des écrous qui ont été filetés de ''manière en surcote'' (environ 0,3 mm de plus) après galvanisation. Ainsi, il ne s’agit pas du filetage usuel. Ces boulons et écrous doivent être utilisés ensemble. Les écrous sont marqués avec la classe de propriété et un "Z" supplémentaire.

Les deux systèmes ne doivent jamais être mélangés, car le mélange entraîne soit des problèmes de montage (boulon ''en surcote'' avec écrou ISO), soit des réductions de résistance critique du raccord fileté (boulon ISO avec écrou ''en surcote'').

Source: Thielco Metal Coating

CAPACITÉ DE CHARGE DES FIXATIONS

En règle générale, on peut affirmer que les propriétés mécaniques des boulons conformes à la norme ISO 898-1 et les écrous conformes à la norme ISO 898-2 ne sont pas influencées par la galvanisation à chaud. L'ISO 10684 ne constitue qu'une exception pour les diamètres M8 et M10 (en annexe A); pour ces dimensions, la capacité de charge est réduite d'environ 20%. Veuillez vous référer à EN 10684 pour plus de détails.

Cependant, pour les écrous DIN 934 encore très utilisés, la galvanisation à chaud est conforme à la norme DIN 267-10 (obsolète) et cette norme permet de réduire la capacité de charge de toutes les fixations galvanisées à chaud. La capacité de charge d'une combinaison écrou / boulon avec les écrous DIN 934 est réduite d'environ 5% pour la plus grande taille, M36, et cette valeur augmente progressivement jusqu'à 20% pour la plus petite taille, M6. Vous trouverez d'autres valeurs spécifiques dans la norme DIN 267-10. En raison de la déviation des tolérances de filetage, le filetage du boulon peut se détacher à la charge de traction minimale.

CORROSION ATMOSPHÉRIQUE SUR ACIER GALVANISÉ À CHAUD

Lorsque le revêtement est exposé à l'atmosphère, une couche de corrosion (patine de zinc) est formée. Cette couche est principalement constituée de carbonate de zinc, ce qui, en raison de son quasi-insoluble, retarde la corrosion. Lorsqu'il est galvanisé, l'acier reste humide plus longtemps et la circulation d'air est insuffisante. Un produit blanc et volumineux à base de zinc, la «rouille blanche», peut se développer, bien que ce produit soit moins souhaitable pour des raisons esthétiques ou de peinture. La formation de rouille blanche peut être supprimée par un stockage et un conditionnement appropriés ou, si nécessaire, par huilage du zinc ou par passivation dans de l'acide chromique.

INFLUENCE CLIMATIQUE SUR LA PROTECTION EN ACIER GALVANISÉ À CHAUD

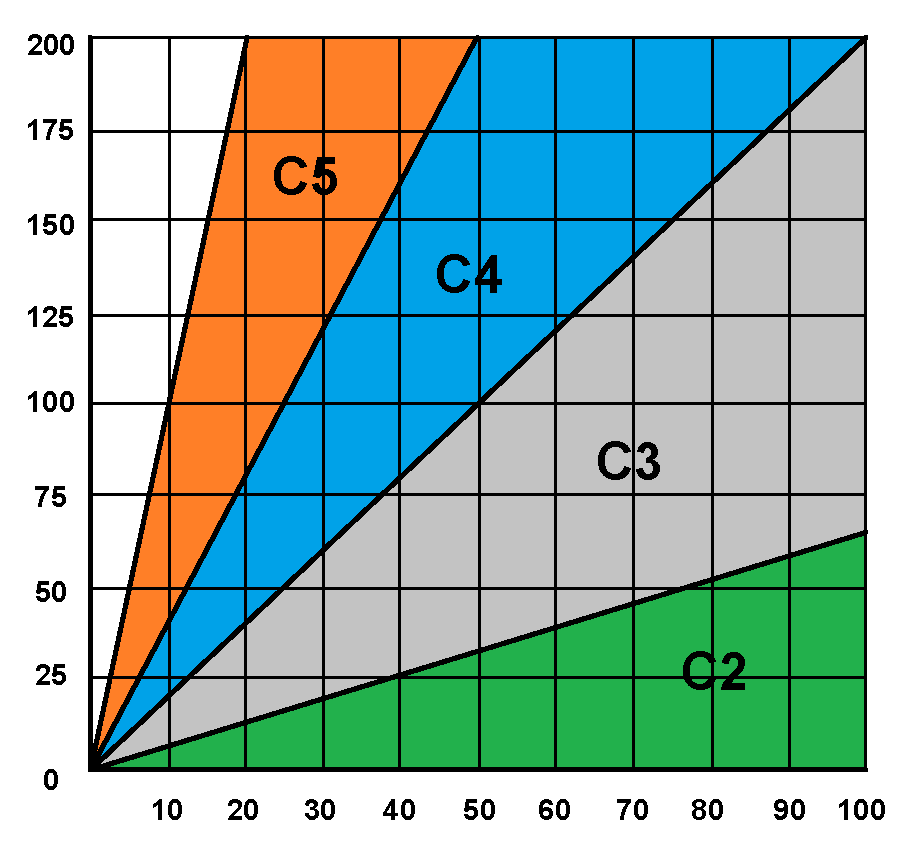

Le temps de protection de l'acier contre la corrosion est proportionnelle à l'épaisseur de la couche de zinc, et elle est fonction des conditions climatiques, comme le montre le graphique ci-dessous. Généralement, la durée pendant laquelle une couche de zinc offre une protection est interprétée comme le temps écoulé depuis l'exposition jusqu'au moment où la corrosion du métal de base, la «rouille rouge», peut être vue sur plus de 5% de la surface..

Résistance à la corrosion sous les influences climatiques:

C2 - Climat continental

C3 - Environnements urbains plus importants

C4 - Climat industriel ou côtier modéré

C5 - Climat industriel agressif

Ce graphique ne doit être consulté que pour des estimations approximatives en raison d'influences locales imprévisibles.

EFFETS D'AUTO-CICATRISATION DES FIXATIONS À GALVANISATION À CHAUD

Si la couche de zinc est rayée ou ébréchée, la couche de zinc tente de couvrir la zone endommagée dans des environnements atmosphériques normaux..

Le zinc étant moins noble que le fer (acier), le zinc se dissout en premier, ce qui protège l'acier contre la corrosion jusqu'à ce que tout le zinc soit dissous.

Dans les endroits où il y a des lacunes dans la couche de zinc de 1,5 à 2 mm ou sur des surfaces nues allant jusqu'à 10 mm2, l'acier reste protégé par un procédé électrochimique appelé «pontage cathodique». Le zinc assure une protection sacrificielle et les zones non protégées sont couverts par une accumulation de sels de zinc. Un exemple de ce phénomène est le filetage des écrous galvanisés à chaud qui sont taraudés après la galvanisation. La couche de zinc sur le filetage du boulon dépasse complètement la protection du filetage des écrous non revêtus. Un autre aspect important de la protection cathodique est l'absence de corrosion sous la couche de zinc.

Schéma de "pontage cathodique":

PEINTURE DE SURFACES GALVANISÉES À CHAUD

Un système dit « duplex » est une combinaison de galvanisation à chaud et de peinture. C'est une solution appropriée dans des atmosphères très agressives (par exemple, près de la mer ou dans un environnement acide), lorsque l'entretien et les réparations sont impossibles à réaliser ou lorsqu'une couleur spéciale est souhaitée. Ce système peut offrir une protection de 1,5 à 2,5 fois plus longue que la somme des deux systèmes distincts. Lorsqu'elle est correctement dégraissée, la galvanisation à chaud offre une adhésion efficace pour de nombreux types d’agression.